|

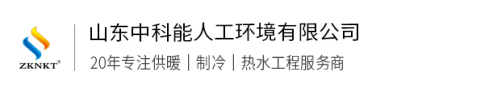

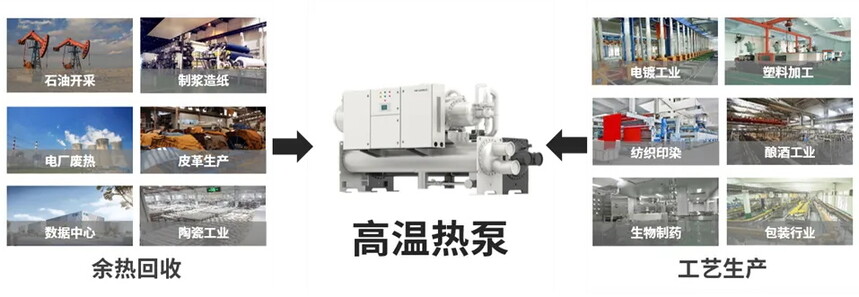

大型工业热泵机组回收废水源余热节能改造分析引言:工业生产是能源消耗的主要领域,其中大型工业热泵机组在各行各业中应用广泛,涉及到能量的有效利用和转换。回收废水源余热进行节能改造,不仅能够显著降低能源消耗,减少环境污染,而且对提高工业生产的能效和降低运营成本具有深远的影响。由此可见,加强对大型工业热泵机组节能改造的分析工作,对于工业领域能源的可持续发展具有重要意义。一、大型工业热泵机组的节能改造背景 一)大型工业热泵机组的原理及能效特点 大型工业热泵机组是一种高效能源转换设备,其工作原理基于热力学循环原理。通过利用低温热源,如空气、水或土壤中的热能,经过蒸发器吸收热量并蒸发工质,从而实现制冷或供热功能。随后,压缩机将蒸发后的低温低压蒸汽压缩成高温高压蒸汽,释放出热量。高温高压蒸汽通过冷凝器散发热量,冷凝成高温高压液态,再通过膨胀阀回到蒸发器,完成热力学循环。详见图1,热能驱动的吸收式制冷。 在能效特点方面,大型工业用热泵机组具有明显的优势。首先,它能够实现能源的综合利用,通过从低温热源中获取热能,将其转化为高温热能,提高了能源利用率。其次,热泵机组的能效系数高,即单位热能消耗下可获得的热量较多,有助于降低能源消耗和成本。此外,热泵机组还具有环保的特点,通过减少对传统能源的依赖,降低了对环境的影响,符合可持续发展的理念。 二)工业热泵节能改造的潜力评估 水源热泵余热回收机组在工业节能改造方面具有巨大的潜力。首先,热泵技术能够利用环境中的低品位热能转化为高品位热能,实现能源的有效利用。通过替代传统的能源消耗方式,工业热泵机组通过回收废水余热中热量可以显著降低能耗,从而降低企业的生产成本。其次,热泵系统具有灵活性强、适用范围广的特点,可以适用于不同行业和工艺中,为企业提供多样化的节能解决方案。此外,热泵系统的运行稳定可靠,减少了生产中的故障风险,提高了生产效率。综合考虑,工业热泵的节能改造不仅可以降低企业的能源消耗,还可以改善生产环境,减少对环境的影响,实现可持续发展。因此,对于那些希望提升生产效率、降低成本并关注环保的企业而言,工业用热泵的节能改造是一项具有巨大潜力和可行性的选择。通过技术创新和系统优化,工业用热泵将在节能减排领域发挥越来越重要的作用,为工业企业的可持续发展提供有力支持。

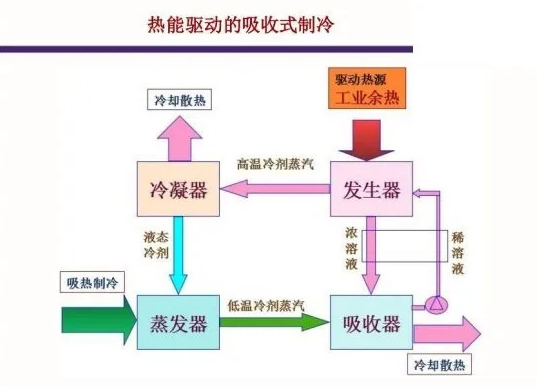

图1,热能驱动的吸收式制冷 二、大型工业用热泵机组节能改造措施 一)热泵系统优化设计方案 在进行大型工业用热泵机组的节能改造时,优化设计热泵系统是提高能效和降低运营成本的关键措施。优化设计主要涉及系统配置、工作介质选择、热交换器设计、控制策略等多个方面。 首先,系统配置的优化应基于实际工况的详细分析。例如,对于某化工厂的蒸汽系统,可以通过安装高效的螺杆压缩机替换原有的活塞压缩机来提高热泵的COP值(能效比)。根据实际运行数据,原系统COP为3.0,通过升级改造后,系统COP可以提高至4.5,即对于每消耗1kW的电能,可以获取4.5kW的热能,较改造前提高了50%的能效。 其次,工作介质的选择对热泵性能有显著影响。应选择环境友好型制冷剂,例如采用R32代替R22,因R32具有更低的全球变暖潜值(GWP)和更高的热效率。通过使用R32,不仅减少了环境污染,而且可以提升系统效率约10%。 再次,热交换器的设计也是优化的关键。采用板式热交换器替代传统的壳管式热交换器,因其具有更高的热交换效率和更低的压力损失。例如,某热泵机组改用高效板式热交换器后,热交换效率提高了15%,系统整体能耗降低了约7%。 此外,采用变频技术调节压缩机和水泵的运行,以适应不同的负荷需求,也是提高能效的重要措施。例如,通过安装变频器,使压缩机能够在50%-100%的负载范围内高效运行,根据实际操作情况节能15%-30%,同时延长设备的使用寿命。 最后,实施先进的控制策略,使用智能控制系统根据热负荷的变化自动调节热泵的运行参数。例如,通过安装智能温度传感器和控制器,使系统能够根据工艺流程的需求自动调节冷热水温度,保证热泵运行在最佳状态,据统计,智能控制系统可以降低系统能耗约5%-10%[1]。详见图2,热泵系统优化方案。 通过上述措施的综合运用,一家年耗电量为2,000,000 kWh的工厂通过热泵节能改造后,年节电量可达到30%以上,即600,000 kWh,根据当地电价计算,经济效益显著。同时,这还带来了额外的环境效益,如温室气体排放的显著减少。通过这些优化措施,大型工业用热泵机组可以实现经济效率和环境保护的双重目标。

图2,热泵系统优化方案 二)高效换热器材料选用及优化 在工业废水余热回收节能改造项目中,高效换热器材料的选用及优化是至关重要的一环。选择合适的换热器材料可以显著提高能源利用效率,降低能耗成本,延长设备使用寿命。在选择材料时,需要考虑多方面因素,包括热传导性能、耐腐蚀性、机械强度、成本等。 第一,高效换热器应选用具有优异热传导性能的材料,如铜、铝、不锈钢等。这些材料能有效地传导热量,提高换热效率,减少能源损耗。以不锈钢为例,其耐腐蚀性强,适用长期高温高压工况下的换热器,保证了设备的稳定运行。 第二,考虑到工业环境中可能存在的腐蚀介质,应选用耐腐蚀性强的材料至关重要。例如,在处理腐蚀性介质的换热器中,可以选择钛合金或镍基合金等耐腐蚀性能较好的材料,以确保设备长期稳定运行。 第三,机械强度也是选择换热器材料时需要考虑的重要因素之一。确保选用的材料具有足够的强度和耐久性,能够承受工作环境中的压力和振动,避免因材料强度不足导致设备损坏或故障。 第四,成本也是一个不可忽视的考量因素。在选用高效换热器材料时,需要在保证性能的前提下尽量控制成本,实现节能改造的经济效益。可以通过比较不同材料的价格、性能和维护成本,选择性价比最高的材料。 总之,对于大型工业热泵机组通过回收利用废水中的余热进行节能改造而言,选择合适的高效换热器材料至关重要。通过考虑热传导性能、耐腐蚀性、机械强度和成本等因素,优化材料选用,可以提高设备的效率,降低能耗,实现可持续发展目标。 三)废热回收与利用技术应用 在大型工业领域,水源热泵余热回收技术作为一种节能的解决方案被广泛应用,其中,废热回收与利用技术是一项重要的节能改造措施。废热回收利用技术通过捕捉和再利用工业生产中产生的废热,将其转化为可用的热能,从而降低能源消耗,减少环境污染。这一技术在大型工业用热泵机组的节能改造中具有显著的应用前景。 废热回收的技术应用可分为直接利用和间接利用两种方式。在直接利用方面,工业生产中产生的高温废热可以直接用于加热工艺流程或提供热水、蒸汽等热能,从而减少对传统能源的依赖。例如,某化工企业生产过程中产生的高温废气可以通过热交换器回收热能,用于加热生产所需的水或空气,实现能量的再利用。间接利用废热则涉及到热泵技术的应用。通过利用热泵循环系统,将低温废热提升至高温热能并用于生产过程中,实现废热的有效回收和利用。热泵技术的关键在于利用低品位热能的热力工作原理,通过蒸发、压缩、冷凝和膨胀等过程实现废热能的转化,从而达到节能的效果。

以某钢铁企业为例,该企业生产过程中产生大量高温废热,经过热泵系统的改造,成功将部分低品位废热提升为高品位热能用于生产加热,实现了能量的再利用,降低了能源消耗。通过数据分析,改造前后的能源利用效率提高了20%,每年节约电力消耗量达到了10000千瓦时,实现了显著的节能效果,为工业生产提供了可持续发展的解决方案,同时也降低了对传统能源的依赖,减少了环境污染,实现了经济效益和环保效益的双赢[2]。 四)热泵循环系统能效提升策略 在大型工业领域,热泵机组是一种普遍应用于热能转换和利用的设备,其工作效率直接关联到能源消耗和经济成本。针对热泵循环系统的能效提升,可以从以下几个关键方面入手: 一是优化热泵循环工作流程。对现有系统进行精细化管理,根据不同工况调整压缩机的运行策略,使之工作在最佳效率点。例如,采用变频技术,使压缩机根据负荷的变化自动调整转速,以达到节能的目的。通过实施这一措施,可以根据实际需要动态调整能耗,而非一味追求设备的最大输出,从而提高了整体能效。 二是优化热交换器的设计。通过采用高效的热交换材料和改进热交换器的设计,如使用微通道换热技术,可以显著提高热传递效率,降低能耗。例如,对于制冷剂侧和水侧的换热器,通过增加换热面积、优化流道设计,可使得换热更加充分,从而提升系统COP(系数绩效比)。 三是选择合适的系统冷媒。环保型冷媒不仅对环境友好,而且往往具有更好的热物性参数。选择适宜的冷媒,可以在不同的压力和温度下获得更高的热泵效率。例如,一些新型冷媒如R32和R1234yf,比传统的R22和R410A具有更低的全球变暖潜值和更高的能效比。 四是加强系统的整体维护。定期清洗热交换器,检查和维修制冷剂泄漏,以及确保系统配件如阀门、传感器等正常工作,都是延长系统寿命、保证能效的必要措施。 举例来说,一个工业用热泵机组在进行节能改造前后,其COP可能从2.5提升到3.5以上,这意味着相同的热量输出所需要的能量输入减少了约29%。如果该机组每年运行2000小时,平均功率消耗为500kW,在电费为每kWh 0.5元的情况下,那么年节省的电费将为142857元。这样的节能改造不仅对企业来说是一笔可观的经济节省,也对环境保护产生积极影响。

结语:综上所述,本文全面分析了大型工业用热泵机组节能改造的实践意义和应用价值。通过实证研究表明,节能改造能有效降低工业生产的能耗,提高能源利用效率。同时,节能改造还对促进绿色工业发展、实现可持续生产具有积极作用。未来,随着技术的不断进步和政策的进一步支持,节能改造将在工业领域得到更广泛的应用。企业和政府应共同推动热泵技术的创新,探索更多节能减排的有效途径。 |